Публикации

Последние

Реклама

Партнёры

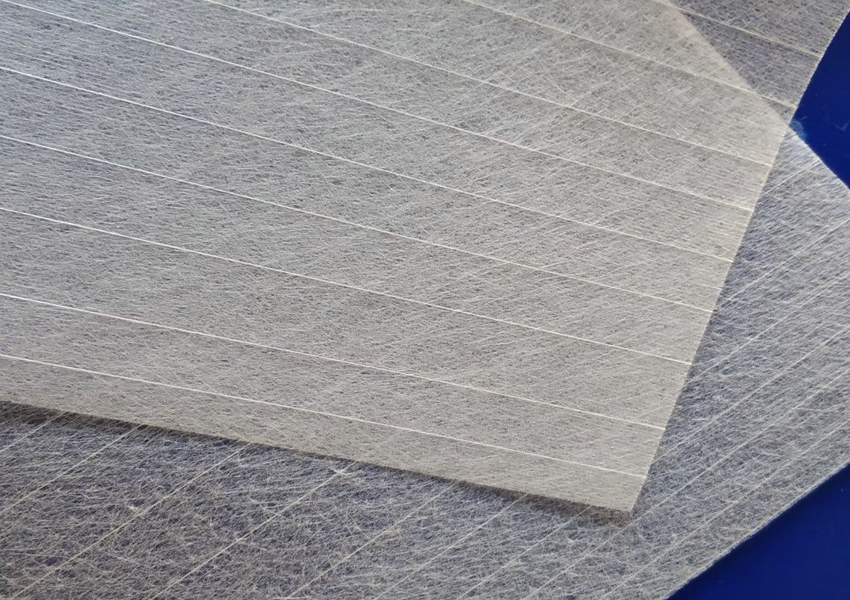

Ламинированные нетканые материалы - что это: простыми словами

В мире существует несколько технологий производства ламинированных нетканых материалов. У зарубежных машиностроителей технология ламинирования (lamination) подразумевает процесс скрепления нескольких слоев нетканых материалов в многослойное полотно. На постсоветском пространстве чаще всего под ламинированием подразумевают процесс нанесения расплавленного полимера (клея) через плоскощелевую фильеру, либо с помощью форсунок, на основной материал (подложку) для придания конечному продукту особых функциональных свойств. Подобная технология у зарубежных производителей имеет другое название – «coating», что дословно значит «покрытие, нанесение покрытия». У нас же традиционные ламинированные материалы чаще упоминаются как «дублированные», хотя данный термин отнюдь не значит, что при их производстве используются только два слоя первичного полотна.

В данной статье рассматривается технологии получения многослойных нетканых материалов посредством скрепления слоев отдельных нетканых материалов разными способами.

Термоскрепление (горячее каландрирование, hot calendering) – при данном способе ламинирования поступающие с размотчиков полотна нетканых материалов скрепляются на каландре с помощью высокой температуры и давления.

Такой способ ламинирования нетканых материалов является самым старым. Основными недостатками данного способа являются высокое энергопотребление (необходимость отдельной станции нагрева теплоносителя для каландра, большие потери тепла), громоздкость оборудования, трудность достижения точности и равномерности температуры по всей ширине каландра, невозможность быстрой регулировки температуры при настройке процесса под определенные нетканые материалы, невозможность использовать пленки в качестве верхних слоев ламината.

Термоклеевое скрепление (hot-melt bonding) – при данном способе ламинирования поступающие с размотчиков полотна нетканых материалов скрепляются на узле термоклеевого скрепления с помощью расплавленного термоклея, наносимого через плоскощелевую фильеру или форсунки.

Данный способ остается очень популярным при производстве ламинированных материалов, применяющихся при изготовлении отдельных элементов одноразовых гигиенических изделий (подгузников, прокладок, пеленок и т.д.), для которых важным показателем является функциональность, тонина и мягкость на ощупь. Он позволяет скреплять «спанмелт» материалы и «дышащие» пленки малых весов (от 8 г/м2) с помощью термоклея (количество нанесения термоклея: от 1 г/м2) и получать очень тонкие двух-, трехслойные ламинаты с превосходными функциональными и тактильными свойствами. Возможность зонированного нанесения термоклея на скрепляемые полотна еще больше расширяет возможности данной технологии.

Основной особенностью данной технологии является необходимость применения нетоксичных термоклеев, одобренных для применения в материалах, использующихся для изготовления предметов гигиены.

Ультразвуковое скрепление (ultrasonic bonding) – при данном способе ламинирования поступающие с размотчиков полотна нетканых материалов скрепляются на узле ультразвукового скрепления проходя между гравировальным валом и волноводом (сонотродом), который передает высокочастотную вибрацию на поверхность скрепляемых материалов. Сгенерированная при этом тепловая энергия размягчает нетканые полимерные полотна в месте их соприкосновения с сонотродом и, с помощью определенной степени прижима гравировальног вала – сваривает их.

Данная технология немного похожа на технологию горячего каландрирования (в силу вступают одни и те же силы высокой температуры и давления, а на поверхности готового ламината всегда присутствует рисунок каландра). Однако здесь нет необходимости в предварительном нагреве узла как при каландрировании, отсутствуют потери тепла, и вы можете сразу начинать производить конечный продукт просто придя утром на работу и нажав кнопку.

Производство ламинатов, скрепленных ультразвуковым способом, чаще всего направлено на строительный сегмент применения. В основном это ветро-, гидро и пароизоляционные мембранные материалы, имеющие в своей конструкции «дышащую пленку». В гигиеническом сегменте ультразвуковое соединение имеет место только при скреплении конструктивных элементов конечного изделия. Сами же ламинаты, произведенные по данной технологии, обладают определенной степенью жесткости и проигрывают термоклеевым ламинатам в этом отношении.

Из всего вышеуказанного очевидно, что наличие у производителя нетканых материалов (спанбонд, СМ…С, дышащая и др. пленка) линии ламинирования значительно расширяет предлагаемый им ассортимент и позволяет обеспечивать своего потребителя целым портфелем столь необходимых для любого конвертера продуктов.

В статье приведена базовая информация по технологиям и областям применения основных видов ламинатов. Однако, как известно, наш мир не черно-белый, и постепенно ламинированные нетканые материалы перекочевывают из одной области применения в другую. Ламинаты, скрепленные ультразвуком, начинают использоваться в сегменте медицины при производстве так называемых «противочумных» комбинезонов и халатов, а ламинаты, скрепленные термоклеевым способом, проникают в строительный сегмент. Очень часто поводом к этому является уникальная производственно-хозяйственная ситуация отдельного производителя, расчет себестоимости, доступность и целесообразность производства ламината тем или иным способом, а также индивидуальные требования потребителя.

Наличие подобного оборудования (а еще лучше компоновки двух последних рассмотренных технологий) на производственной площадке любого производителя нетканых материалов в эпоху COVIDа не может не отразиться положительно на его бизнес-активности. Потому что только недостаток воображения может помешать вам попытаться скрепить различные комбинации существующих полотен в поисках уникальных функциональных особенностей конечного продукта, при этом не обязательно ориентируясь исключительно на нетканые материалы. Еще совсем недавно даже ламинат, состоящий из двух или трех слоев спанбонда, скрепленных ультразвуком, находил своего потребителя, а компании, выпускавшие такие материалы, умудрялись патентовать такой продукт.

В свете последних новостей один из крупнейших игроков на рынке нетканых материалов, компания AVGOL, анонсировала техническое перевооружение своей производственной площадки в России, которое заключается в выделении инвестиций для расширения производства посредством приобретения трех производственных линий, а именно: Reicofil 5 (SSMMХS), линии по производству нетканого материала типа «мелтблоун» и, что как раз касается нашей темы, линии ламинирования нетканых материалов.

_2.png)

_3.png)