Публикации

Последние

Реклама

Партнёры

Полиэтилен vs. Параарамид - сравнение технологий и свойств

Производители высокопрочных полиэтиленовых (ПЭ) и арамидных волокон заявляют о фантастических свойствах своих продуктов, акцентируя внимание на их прочности, во много раз превосходящую прочность стали. Эти волокна конкурируют на рынке в области стойких к порезам изделий, канатов и баллистических материалов. В данной статье оцениваются сильные и слабые стороны арамидных и полиэтиленовых волокон, а также рассматриваются технологии их производства.

Арамидные волокна

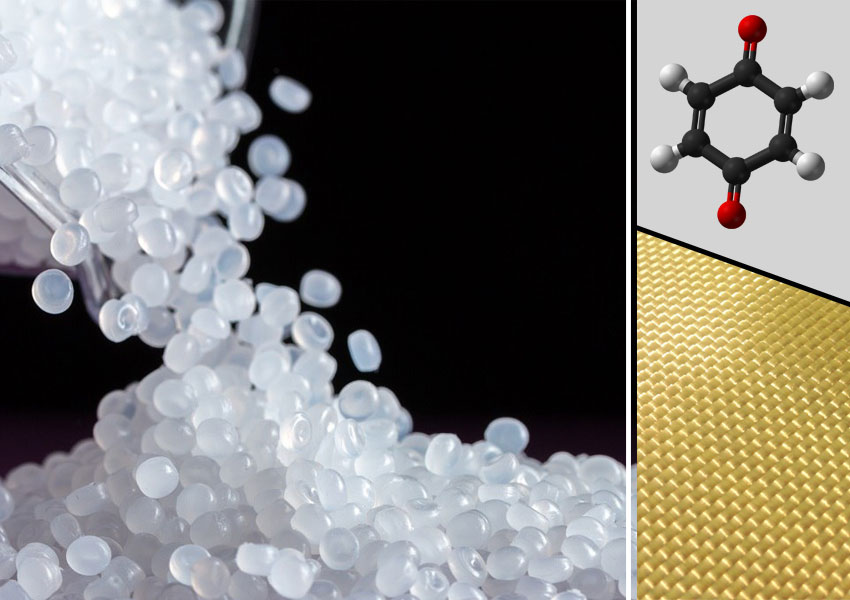

Карозерс, Уоллес, изобретатель полиамидов (нейлонов) в 1930-х годах, уже постулировал некоторые предпосылки для производства высокопрочных и высокомодульных полимерных волокон, а именно: наличие длинных цепочек полимерных молекул, расположенных параллельно оси волокна. Однако все синтетические полимеры, такие как полиэтилен (ПЭ), полиамиды (ПА), сложные полиэфиры (ПЭТ) и т. д., представляют собой гибкие полимерные молекулы, которые могут принимать любую форму и, в состоянии расплава, сильно спутываются. Каким же образом можно собрать эти цепочки вместе, выстроив их параллельно в волокне? Компания DuPont в 1960-х годах начала исследовать молекулярные цепочки твердого жесткого полимера, которые намного легче выровнять и ориентировать в волокне. Полимер PPTA (поли-пара-фенилентерефталамид) стал базовым материалом для кевларового волокна (Рис. 1).

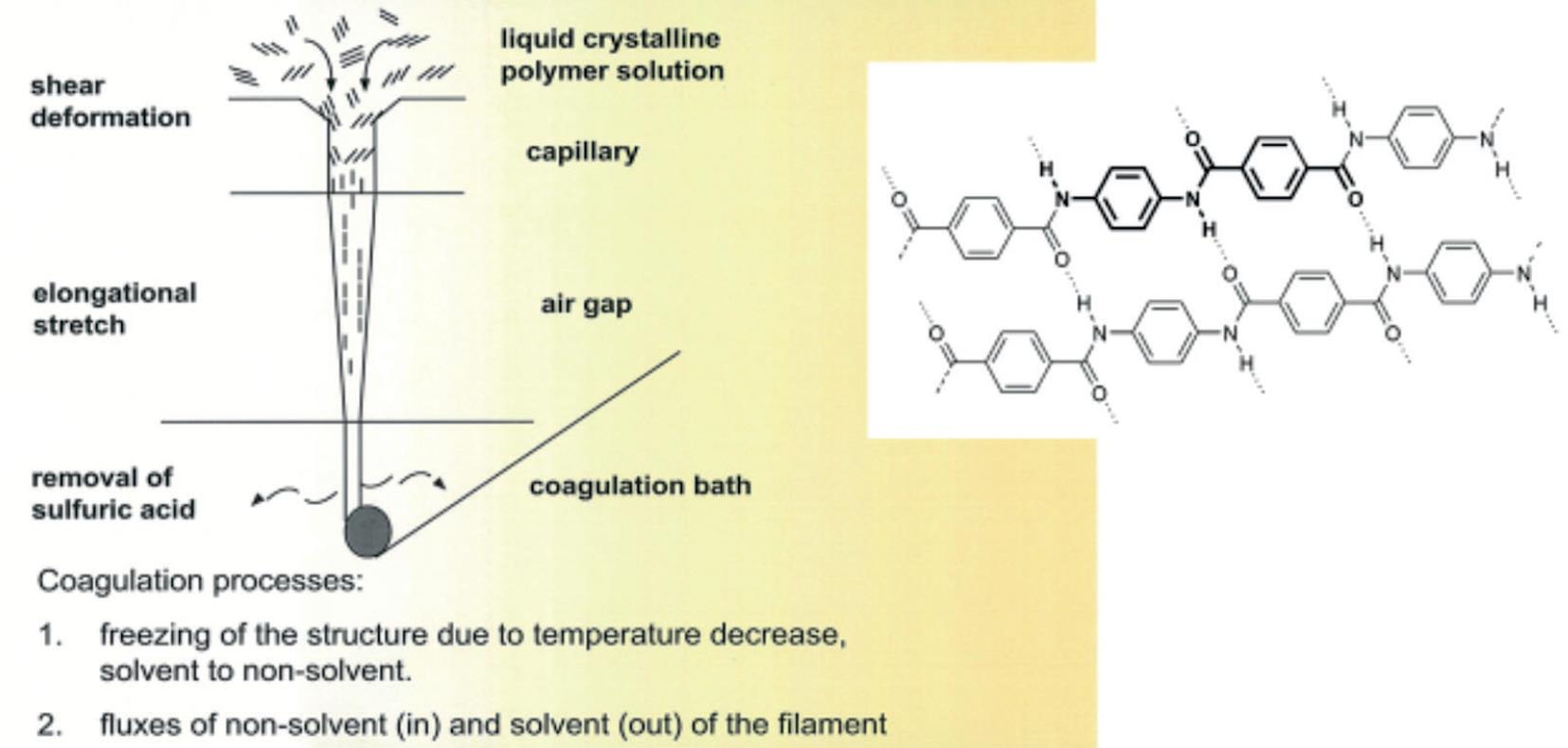

Рис. 1. Прядение арамидного волокна, структура молекулы PPTA

Синтез PPTA (ПФТА), особенно на промышленной установке, сложен, реакция между мономерами протекает очень быстро, а полученный в реакторе полимерный «раствор» нельзя использовать в качестве прядильного раствора. PPTA необходимо восстанавливать и повторно растворять в подходящем растворителе. Обычно в качестве растворителя для PPTA используется концентрированная серная кислота, однако в результате получается раствор очень высокой вязкости.

Кволек, Стефани совершила большой прорыв, когда обнаружила, что вязкость раствора резко снижается в диапазоне концентрации 15-20 %, при котором цепочки PPTA выстраиваются доменами, напоминающими бревна, плывущие в речном потоке. Прядение из этих жидкокристаллических (нематических) растворов PPTA в серной кислоте происходит по принципу сухо-мокрого формования (через воздушный зазор в воду). При попадании в водную фазу серная кислота растворяется в воде, а молекулы PPTA выстраиваются параллельно оси волокна. Далее происходит нагревание и намотка готового волокон.

В 1970 году AkzoNobel в Нидерландах занялась производством арамидных волокон. Началась крупная патентная проблема, которая была частично решена на основании того факта, что растворитель HMTP, используемый DuPont, оказался канцерогенным, в то время как Akzo Nobel нашла уникальную комбинацию растворителей, NMP + хлорид кальция. Таким образом родилось параарамидное волокно Twaron. Teijin взял на себя управление данным бизнесом в 2001 году. В настоящее время доля мирового рынка DuPont и Teijin по параарамидам составляет более 70 %, в то время как остальная часть рынка принадлежит, в основном, южнокорейским (Kolon, Hyosung) и китайским компаниям.

Полиэтиленовые волокна

Прядение из расплава

Прядение из расплава линейного ПЭ (ПЭВП) в сочетании с горячим волочением пряденых волокон было впервые предложено профессором Яном Уордом из Университета Лидса/Великобритания в 1970-х годах и в течение некоторого времени коммерциализировалось итальянской компанией SNIA под брендом Тенфор. В настоящее время волокна, формованные из расплава, производятся компаниями Toyobo (Япония) и Huvis (Южная Корея) под названиями, соответственно, Tsunooga и Duraron. Данные волокна характеризуются прочностью на разрыв до 1,5 ГПа и модулями упругости ок. 70 ГПа. Эти цифры впечатляют, но они намного ниже теоретических прогнозов, которые обсуждаются ниже.

Прогнозы относительно предела прочности полиэтиленовых волокон

Расчеты показывают, что одиночная полностью растянутая молекула ПЭ разрывается при 20 ГПа с соответствующим модулем упругости 180 ГПа, что близко к модулю упругости стали (200 ГПа). Однако эти расчеты далеки от реальности, поскольку на практике мы имеем дело с полимерными цепями длиной не более 10 мкм в полностью вытянутом состоянии. Следовательно, при испытании ПЭ-волокна отклик будет зависеть от передачи напряжения между цепочками только при слабых силах Ван-дер-Ваальса (Силы Ван-дер-Ваальса). Следовательно, необходимы очень длинные цепи для создания достаточного количества латерального взаимодействия (трения) между отдельными молекулами. Полиэтиленовые волокна, получаемые формованием из расплава, имеют в своей основе низкомолекулярный полиэтилен (около 100 000 г/моль), а для высокой прочности требуется гораздо более высокая молекулярная масса. С другой стороны, арамидные волокна имеют более прочную межцепочечную водородную связь, а молярная масса около 50 000 г/моль достаточна для создания необходимых свойств волокна.

Формование из раствора (гель-прядение) СВМПЭ

В настоящее время доступны марки полиэтилена с молекулярной массой > 3 млн г/моль - так называемый полиэтилен сверхвысокой молекулярной массы (СВМПЭ). Основным недостатком СВМПЭ является то, что он не перерабатывается стандартными методами, такими как шнековая экструзия, из-за чрезмерно высокой вязкости расплава. Простой способ облегчить переработку — использовать растворитель, а в мире волокон растворители используются в хорошо известных технологиях сухого и мокрого прядения.

В 1980-х годах в компании DSM в Нидерландах изучалось формование из раствора СВМПЭ. СВМПЭ растворяли в растворителе дэкалин в очень низкой концентрации, ок. 1% и формовали волокна. После этого сформованные волокна вытягивали при повышенных температурах, при этом растворитель испарялся. Такая технология позволяла получать волокна с пределом прочности > 3 ГПа (30 сН/дтекс) и соответствующим модулем упругости (жесткость) >100 ГПа (1000 сН/дтекс). Первоначально это наблюдение не было неожиданным, поскольку в данной области техники хорошо известно, что в растворе полимерные цепи разделяются, распутываются, что приводит к более низкой вязкости, что делает труднообрабатываемый СВМПЭ пригодным для переработки. При последующем вытягивании пряденых волокон растворитель действует как пластификатор, облегчая выравнивание длинных полимерных цепей в волокне. Что стало неожиданностью, так это то, что после удаления растворителя перед вытягиванием волокна, после формования, все еще сохраняли способность к вытягиванию. По-видимому, при отверждении свежесформованного волокна в водяной закалочной ванне достигается благоприятная топология полимерных цепочек, делающая возможным сверхвытяжку и выравнивание цепочек.

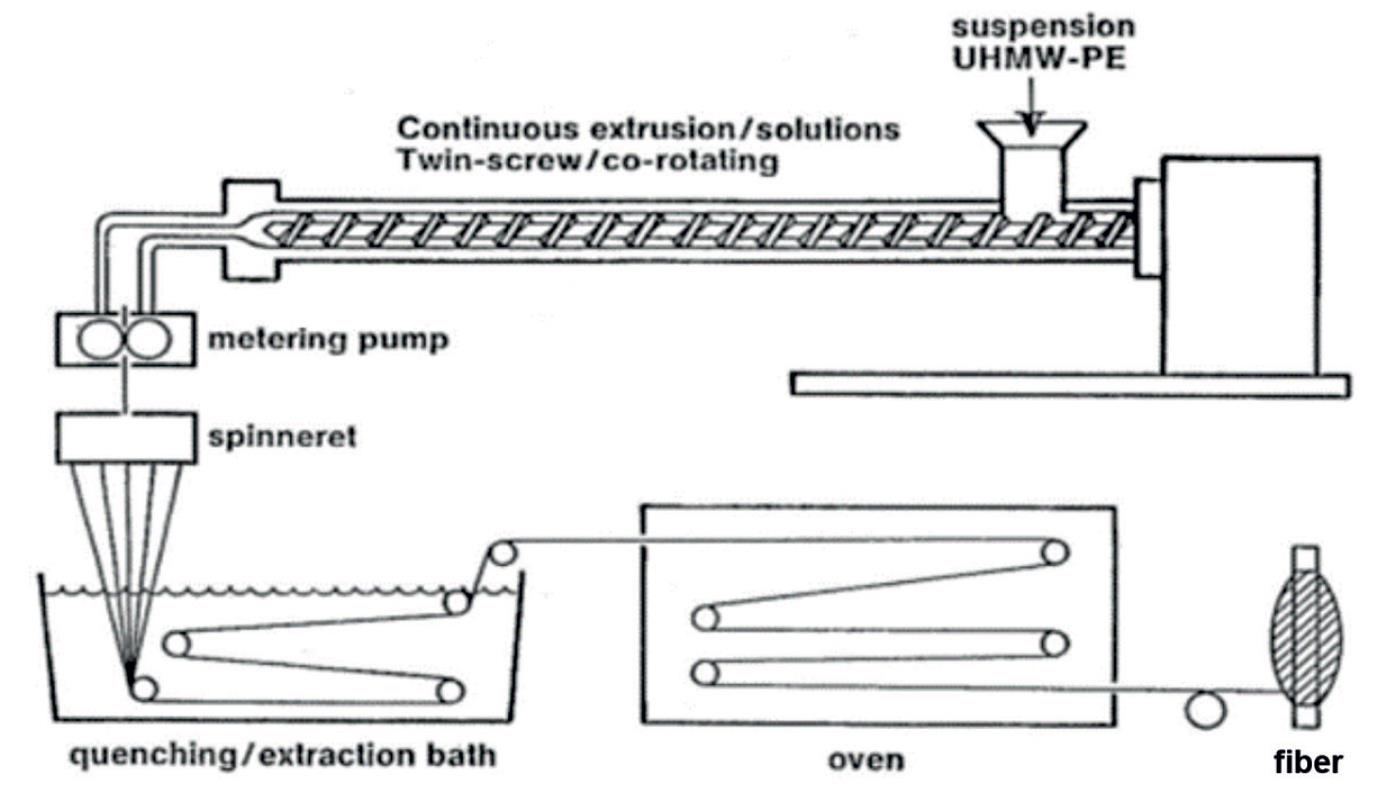

В те времена компания DSM не производила волокна, а компания Akzo Nobel, штаб-квартира которой также находилась в Нидерландах, не интересовалась получившимся продуктом, который они прозвали как волокно из свечного воска. Благодаря интересу со стороны Toyobo (Япония) и Allied Spectra (теперь Honeywell) (США) проект выжил, и родилось волокно Dyneema. В настоящее время DSM является ведущим производителем Dyneema (Рис.2), за ней следуют Honeywell (Spectra) и Toyobo (Izanas), а также многие китайские компании.

Рис. 2. Схема процесса Dyneema. Суспензия СВМПЭ в декалине, ок. 10%, подается в двухшнековый экструдер с параллельным вращением, в котором производится раствор. Филаменты охлаждают в водяной бане, а затем вытягивают в печи с одновременным удалением растворителя путем выпаривания

Chineema

Прядение СВМПЭ в растворе — это простой процесс, который, следовательно, легко скопировать, и в настоящее время существует множество китайских производителей полиэтиленового волокна - около 50 на момент написания статьи, которые называют свой продукт Chineema. Вместо декалина китайские производители почти исключительно используют парафиновое масло, которое является менее летучим и менее воспламеняющимся растворителем, но не может быть удалено путем испарения во время волочения, поэтому его необходимо извлекать и восстанавливать, как показано на Рис. 3.

Рис.3. Завод по производству Chineema – экструдированные полиэтиленовые нити, содержащие ~10% СВМПЭ, собираются в ящики с перфорированным дном (слева). При хранении (1 или 2 дня) часть парафинового масла «выветривается» (синерезис) и может быть использована повторно. Затем полусухие нити экстрагируются (гептаном) и вытягиваются в ряде нагретых печей

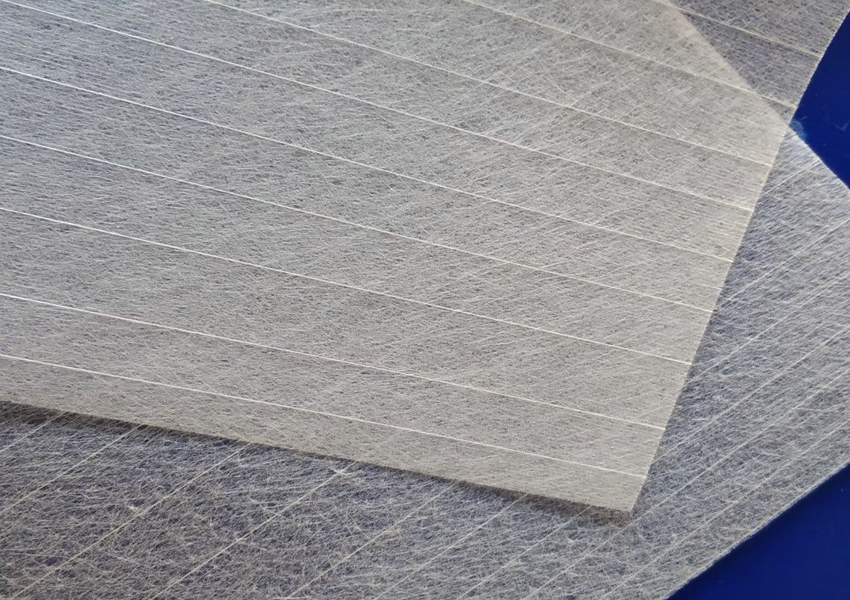

Переработка СВМПЭ в высокопроизводительные ленты без использования растворителя

Так называемое распутанное состояние, которое может быть получено путем растворения СВМПЭ с последующим гелеобразованием (кристаллизацией), также может быть достигнуто в настоящее время при полимеризации в реакторе. Во время полимеризации СВМПЭ полимерные цепи отрастают от каталитических центров, и, если эти центры достаточно разделены, растущие цепи практически не переплетаются, и, следовательно, в результате получается распутанный реакторный порошок СВМПЭ. Эти порошки можно перерабатывать исключительно в твердом состоянии путем уплотнения порошка СВМПЭ в лист с помощью ленточного пресса с последующим каландрированием, чтобы сделать листы тоньше, с последующим медленным сверхвытягиванием, близким к температуре плавления, но ниже ее. Ультратонкие листы разрезаются на небольшие ленты. В настоящее время; Эти высокоэффективные ленты производят компании Teijin Aramid (Endumax)* и DuPont (Tensylon). DSM произвела ленту BT10, но, похоже, остановилась и сейчас занимается предварительным маркетингом улучшенной версии с большей прочностью.

*- к моменту опубликования статьи на сайте компании Teijin Aramid (Нидерланды) появилась следующая информация: «Настоящим сообщаем вам, что компания Teijin Aramid решила прекратить производство и продажу Endumax®. После тщательной оценки этой линейки продуктов, как с точки зрения рынка, так и с финансовой точки зрения, мы пришли к выводу, что выпуск Endumax® не может быть продолжен в Teijin Aramid».

Действительно ли арамидные и полиэтиленовые волокна прочнее стали?

Производители арамидных и полиэтиленовых волокон утверждают, что их волокна прочнее стальных. В настоящее время прочность арамидных волокон достигает 3,5 ГПа, а модуль упругости приближается к 150 ГПа. Волокна СВМПЭ (UHMW-PE) в настоящее время обладают пределом прочности при растяжении в диапазоне 3->4 ГПа и соответствующими модулями упругости в диапазоне 130-160 ГПа. Ленты из сверхвысокомолекулярного полиэтилена обладают очень высоким модулем упругости, приближающимся к 200 ГПа, а прочность, полученная в лабораторных условиях, составляет >4 ГПа, но коммерческие сорта, такие как Endumax, имеют гораздо более низкую прочность, <2,5 ГПа.

Сталь обладает жесткостью ок. 200 ГПа, а предел текучести находится в диапазоне 0,25-0,7 ГПа. Еще более впечатляет, когда рассматриваются конкретные значения прочности и модуля упругости (Рис. 4).

Плотность полиэтиленового волокна составляет 950 кг/м3 (ниже, чем у воды), а арамидного волокна ок. 1400 кг/м3 по сравнению со сталью 7800 кг/м3 и стеклом 2400 кг/м3. Прежде чем у вас возникнет волнение по поводу этих данных, пожалуйста, ознакомьтесь с дополнительной информацией, которая следует ниже.

Рис.4. Удельная прочность σspec (Н/текс) в зависимости от удельного модуля упругости (Н/текс) при температуре окружающей среды Ar = арамидные волокна (N/tex = ГПа/ρ ; ρ в г/см3)

Влияние температуры и времени

В мире пластмасс вопрос часто заключается не в том, что «если» материал или изделие выйдет из строя, а в том, что «когда?». В этом отношении арамидные волокна являются исключением. Арамидные волокна обладают очень высокой температурой плавления, оцениваемой в более, чем 500 °C, но начинают разлагаться при температуре 400 °C. Повышение температуры снижает модуль, прочность на растяжение и удлинение при разрыве, но это становится серьезной проблемой только при температурах, превышающих 150 °C в течение продолжительных периодов времени. Кроме того, арамидным волокнам не страшна так называемая ползучесть, необратимая деформация при приложении постоянной нагрузки. Арамидные волокна, подвергающиеся нагрузкам в диапазоне 1-1,5 ГПа, сохраняются в течение многих десятилетий.

Напротив, свойства ПЭ волокон сильно зависят от температуры и времени. Температура «плавления» полиэтиленовых волокон составляет ок. 150 °C (что на самом деле не является реальной температурой плавления). Однако, при температуре, которая значительно ниже температуры плавления и чуть выше 70 °C волокна ПЭ начинают терять свои свойства.

На Рис. 5 показаны типичные кривые напряжения-деформации соответственно для арамидных и полиэтиленовых волокон.

Рис. 5. Нагрузка vs. напряжение. Сравнение арамидных и полиэтиленовых волокон при комнатной температуре

Кривая арамидных волокон демонстрирует небольшую выпуклость, в то время как кривая ПЭ волокон имеет вогнутую характеристику, и, кроме того, при более низкой скорости испытания кривая снижается. При очень низких скоростях испытаний ПЭ-волокно начинает выдерживать уже <0,5 ГПа. В эксперименте с ползучестью при статической нагрузке полиэтиленовое волокно не может выдержать никакой нагрузки и будет «ползти» до разрушения (пластическое течение). С научной точки зрения полиэтиленовое волокно можно рассматривать как одномерную (1D) жидкость, хотя и с очень высокой вязкостью. При высоких скоростях тестирования полиэтиленовое волокно ведет себя как упругое твердое тело, а при очень низких скоростях тестирования — как жидкость. Эта концепция хорошо известна в реологии полимеров (число Деборы).

Области применения арамидных и полиэтиленовых волокон

Ввиду ограниченной термостойкости полиэтиленовых волокон их нельзя использовать в таких областях применения, как армирование резины: например, в шинах и конвейерных лентах, но они достойно конкурируют с арамидами в других областях.

Стойкие к порезам перчатки

Как арамидные, так и полиэтиленовые волокна используются в стойких к порезам перчатках и обеспечивают очень хорошую стойкость к порезам, которая, однако, не связана с высокой прочностью и высокой жесткостью волокон. Устойчивость к порезам ПЭ-волокон, формованных из расплава, обладающих на 50 % меньшей прочностью и жесткостью, как у Tsunooga, аналогична ПЭ-волокнам на основе сверхвысокомолекулярного полиэтилена, таким как Dyneema и Chineema, показывает, что режим деформации при резке полностью отличается от деформации при растягивающей нагрузке. На рынок производства перчаток, устойчивых к порезам, достаточно легко выйти, он нетехнологичен, и, в настоящее время на нем доминируют китайские производители. Компания DSM повысила устойчивость к порезам в своей технологии Dyneema-Diamond, включив волокна минеральной ваты в нити из полиэтилена (волокна минеральной ваты затупляют нож).

Выбор между перчатками, устойчивыми к порезам, на основе полиэтилена и арамида зависит от области применения. Для теплозащиты и огнестойкости арамидное волокно является победителем, оно не капает и не плавится при воздействии открытого огня. Волокна ПЭ обладают замечательным свойством, а именно, высокой теплопроводностью (40 Вт/мК) и, следовательно, ткани на основе полиэтиленовых волокон приятны на ощупь. Стойкие к порезам перчатки на основе СВМПЭ обладают мягкостью и гладкостью на ощупь, а благодаря теплопроводности очень удобны в жарком климате.

Канаты и тросы для швартовки и постановки на якорь

Выше озвученное утверждение о том, что полиэтиленовые волокна, такие как Dyneema, можно рассматривать как одномерные жидкости, звучит довольно пугающе, если рассматривать полиэтиленовые волокна в канатах для швартовки судов или крепления плавучих ветряных турбин к морскому дну. Тем не менее, нагрузка на канаты является прерывистой для швартовных тросов, а полиэтиленовые тросы, используемые для анкеровки, испытывают циклическую нагрузку (движение волн). Более того, некоторая ползучесть не влияет на свойства волокна и в настоящее время считается преимуществом. Нагрузка на различные элементы, которые находятся под натяжением при анкеровке, например при креплении ветрогенераторов ко дну моря, спустя какое-то время выравнивается и компенсируется свойством ползучести ПЭ волокон, однако этого невозможно достичь при использовании стальных или арамидных тросов.

Другим важным преимуществом является то, что плотность полиэтиленовых волокон ниже, чем у воды, они плавают в воде и не имеют веса при закреплении, и, как бонус, вода не влияет на свойства ПЭ волокна, в отличие от арамидных волокон. Кроме того, в глубоководных районах температуры относительно низкие, и проблема ползучести незначительна. Проблема ползучести имеет большее значение при использовании изделий при повышенных температурах в жарком климате, где температура может повышаться до 50°С, а в канатах из-за трения даже до 70°С и выше.

На своем веб-сайте и в нескольких документах Teijin Aramid утверждает, что арамидные канаты намного безопаснее, чем канаты из HMPE при повышенных температурах. Эти утверждения могут быть вполне верны, но какой материал Teijin Aramid подразумевает под HMPE? Производители Chineema вынуждены покупать СВМПЭ на открытом рынке у ограниченного числа поставщиков. Они используют парафиновое масло (белое масло) и для получения однородного раствора полимера экструдеры работают на высоких температурах - до 300°С. При таких высоких температурах СВМПЭ разлагается, и, в частности, происходит фрагментация длинноцепочечных молекул из-за механических сдвигов. Удивительно, но краткосрочные свойства, а именно прочность на разрыв 3-3,5 ГПа и соответствующий модуль упругости 130-150 ГПа, остаются на высоком уровне, но долгосрочные свойства, такие как ползучесть и усталость, ухудшаются.

DSM производит исходное сырье из сверхвысокомолекулярного полиэтилена собственными силами и может точно настроить молекулярно-массовое распределение, а также химическую структуру, например, путем производства сополимеров СВМПЭ. Кроме того, они используют декалин в качестве растворителя при рабочих температурах <200 °C. В настоящее время DSM производит сорт DM-20 на основе сополимера СВМПЭ с низкой ползучестью (Рис. 6).

Рис. 6. Ухудшение свойств из-за ползучести в типичных условиях морской воды для стандартных марок Dyneema SK75 и SK78 по сравнению с низкой степенью ползучести DM20

В заключение, необходимо понимать, что HMPE является общим названием, но волокна могут быть совершенно разными. Подробное обсуждение температурных ограничений в канатах выходит за рамки этой статьи, и читатель отсылается к опытным производителям канатов и кабелей, таким как Samson, Lankhorst и Fibremax - компаниям с большим опытом и базами данных как по арамидным, так и по полиэтиленовым волокнам.

Баллистика

Кевлар от DuPont стал идеальным волокном для баллистических применений в пуленепробиваемых жилетах, шлемах и других изделиях баллистической защиты. Баллистическая защита материала зависит от его способности поглощать энергию локально, а также на эффективность и скорость передачи поглощенной энергии, которая реализуется в так называемых однонаправленных (UD)-ламинатах либо в виде «мягких» вкладышей, либо спрессованных в твердые листы. Кевлар в баллистике можно заменить материалом Twaron, так как свойства волокон те же, однако принятие нового волокна рынком — это ужедругой вопрос. Компания Allied Signal (теперь Honeywell) изобрела полиэтиленовое волокно для баллистики в 1990-х годах, и в настоящее время DSM Dyneema лидирует в этой области со своей маркой SK99, обладающей прочностью >4 ГПа.

Преимуществом ПЭ волокон по сравнению с параарамидами является их меньшая плотность (на 50 %) и более высокая прочность/жесткость (Рис. 4). В принципе, полиэтиленовые ленты, такие как Endumax, должны работать еще лучше, чем волокна, с точки зрения баллистики. Плотность упаковки лент в UD-ламинатах выглядит более благоприятнее, чем плотность волокон. Однако прочность из, до сих пор, довольно ограничена - ок. 2,5 Гпа, а энергия удара находится ниже зоны кривой «напряжение-деформация». В связи с этим в академическом мире опубликовано много статей о том, что шелк паука «жестче, чем кевлар», что на самом деле верно, но разрывное напряжение такого шелка составляет 30 % от разрывного напряжения кевлара, и солдаты с более низким индексом массы тела будут пробиты насквозь. Волокна, такие как арамиды и полиэтилен, могут поглощать много энергии при низких напряжениях, вызывая меньше «тупых травм» (повреждений).

Перспективы будущего

Предельная жесткость и прочность

На рис. 7 показано изменение модуля упругости во времени для арамидных и полиэтиленовых волокон (ленты). Модуль упругости связан с максимальным выравниванием полимерных цепочек в волокнах. Для арамидных волокон модуль упругости за последнее время значительно не улучшился, несмотря на многочисленные усилия производителей.

Рис. 7. Модуль упругости и его зависимость от времени для арамидных и полиэтиленовых волокон и лент

Выравнивание цепочек достигается на сложной стадии коагуляции и имеет решающее значение для модуля упругости. Что касается полиэтиленовых волокон, то их модуль упругости приблизился к своему теоретическому пределу. Однако многие исследователи считают, что ее пределы еще не достигнуты. Предполагается, что прочность ПЭ волокон будет увеличиваться с уменьшением диаметра волокна аналогично стеклянным волокнам. Путем экстраполяции диаметра волокна к нулю в соответствии с этой теорией была определена предполагаемая прочность 19 ГПа. Однако эти представления в корне неверны. В настоящее время общепризнано, что разрушение при растягивающей нагрузке происходит из-за проскальзывания полимерных цепочек. Верхний предел прочности 7 ГПа представляется более реалистичным значением и уже получен в масштабах опытно-промышленной установки, но еще не переведен в товарные марки.

Зеленые полиэтиленовые и арамидные волокна

«Зеленый» пластик на биологической основе набирает популярность из-за негативного имиджа пластика на основе нефти. DSM начала с Dyneema на биологической основе с использованием этилена, полученного из биомассы и/или переработанных источников, а Teijin Aramid объявила об исследовании мономеров на биологической основе для PPTA. Эти волокна на биооснове идентичны стандартным волокнам и по истечении срока службы навсегда остаются с нами в окружающей среде. Следовательно, рециркуляция имеет важное значение. Например, Teijin перерабатывает свои волокна Twaron из бывших в употреблении автомобильных шин, и использует их в качестве измельченных волокон в тормозных колодках (замена асбеста).

Гибридное использование волокон

Полиэтиленовые волокна прочны, но им не хватает прочности на сжатие, в то время как углеродные волокна хрупкие, но обладают очень хорошими свойствами на растяжение и внеосевыми свойствами. Эти два типа волокон могут быть объединены в гибридные композиты, чтобы объединить лучшие из своих свойств. То же самое относится к комбинированию полиэтиленовых и арамидных волокон.

Эпилог

СВМПЭ и арамид отличаются своей прочностью и общей эффективностью, но у этих двух материалов есть некоторые различия.

СВМПЭ

Волокно из полиэтилена сверхвысокой молекулярной массы СВМПЭ (UHMWPE) представляет собой материал, формованный из геля, состоящий из чрезвычайно длинных цепочек полиэтилена. СВМПЭ также называется по имени торговых марок Dyneema или Spectra. Торговая марка Dyneema была зарегистрирована компанией DSM, а торговая марка Spectra - компанией Honeywell. После того, как срок действия патента на производственный процесс истек, около 20 лет назад на рынок начали выходить волокна сверхвысокомолекулярного полиэтилена без указания торговых марок, либо под собственными брендами производящих их компаний.

Основные области применения СВМПЭ:

- баллистическая защита

- спортивный и туристический инвентарь (канаты и веревки)

- ударостойкая футеровка оборудования

Арамид

Арамид представляет собой синтетическое волокно, состоящее из множества межцепочечных связей, которые затем сшиваются связанным водородом. Большое количество этих связей укрепляет материал и создает прочное, универсальное волокно с широким спектром применения.

Арамид подходит для ряда применений в различных отраслях промышленности, в том числе:

- волоконная оптика

- защитная одежда и снаряжение

- баллистическая защита

- автомобильные ремни и шланги

По сравнению с арамидом ткань из сверхвысокомолекулярного полиэтилена:

- легче, чем арамид, поэтому конечный продукт легче

- прочность на 40 процентов сильнее, когда температура ниже 70 градусов по Цельсию

- более мягкая и гладкая, чем арамид. Это отличие делает ткань из СВМПЭ более устойчивой к порезам и истиранию

более высокая устойчивость к ультрафиолетовому излучению. После двух полных дней воздействия УФ-излучения арамид теряет до 25% прочности материала, а ткань из сверхвысокомолекулярного полиэтилена теряет до 5%; что делает последний лучшим выбором для изделий, которые будут использоваться в основном на открытом воздухе.

_2.png)

_3.png)