Публикации

Последние

Реклама

Партнёры

Флексопечать и ламинирование нетканых материалов гигиенического назначения

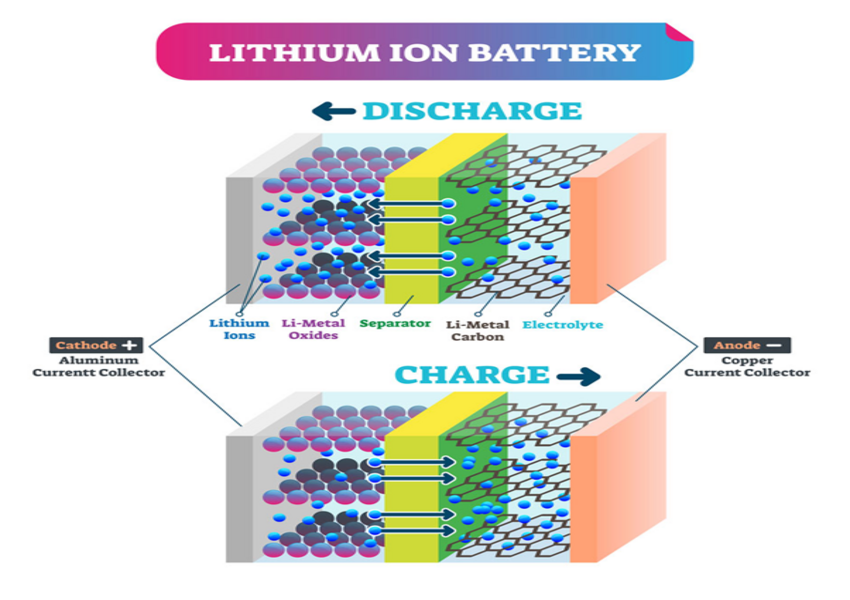

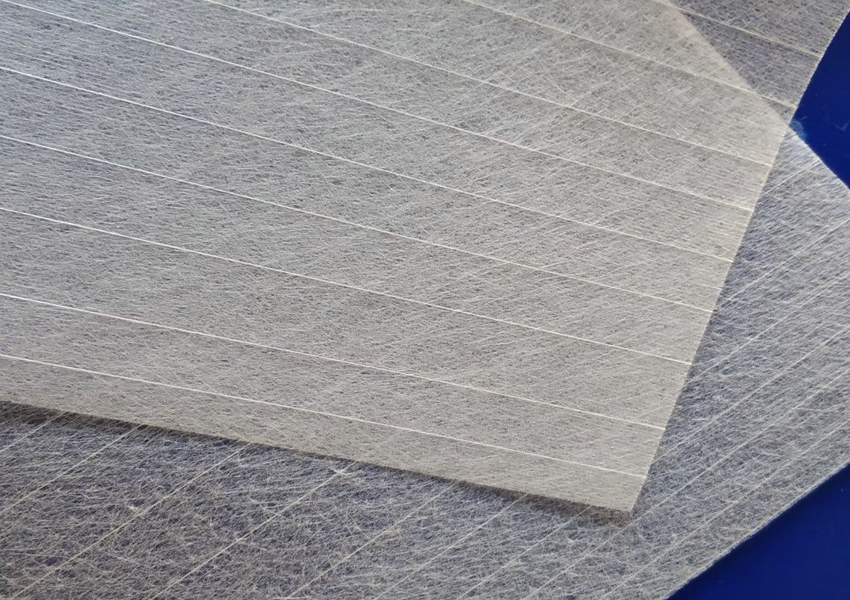

Гигиенические изделия, в конструкциях которых применяются нетканые материалы (подгузники, предметы женской гигиены и т.д.), должны быть водонепроницаемыми, воздухопроницаемыми и способными эффективно впитывать жидкости, чтобы эффективно выполнять свои функции. Наряду с функциональными аспектами большое значение (особенно на психологическом уровне) придается и эстетическому виду подгузника: изделия с напечатанными изображениями, безусловно, более привлекательны.

Гигиеническое изделие с печатью не только более продаваемо, но, также, повышает узнаваемость бренда в случае использования символов компании, с которыми потребитель может сразу связать преимущества определенного продукта и его превосходство перед продуктами конкурентов. Таким образом, нанесение флексографической печати и ламинирование нетканых материалов имеют большое значение для гигиенических изделий.

Флексографическая печать

Флексография — это метод ротационной печати, используемый во многих отраслях, таких как упаковка для пищевых продуктов, который включает перенос быстросохнущих красок с гибких печатных форм (называемых клише) на желаемую основу.

В процессе печати на нетканые материалы, из которых впоследствии изготавливаются такие гигиенические изделия, как подгузники и предметы женской гигиены, необходимо учитывать различные детали:

Подложка

Печать наносится на полимерную пленку (обычно это полиэтилен низкой плотности LDPE), которая затем соединяется с нетканым материалом посредством ламинирования. Эти материалы требуют особого внимания при настройке флексопечатной машины и выборе чернил для обеспечения эффективной адгезии пигмента с подложкой.

Тип чернил

В рассматриваемом процессе мы можем использовать краски на водной основе (предпочтительные и чаще используемые в этом типе печати), на основе растворителей и УФ-отверждаемые краски. Выбор делается в зависимости от применяемой подложки, конечного применения изделия и местных норм, запрещающих использование красок, которые считаются потенциально вредными для здоровья потребителя и окружающей среды.

Техническое оснащение линии

Флексографический принтер должен быть адаптирован к различным производственным потребностям: от тех, которые требуют постоянства и стабильности работы машины в течение длительных периодов времени (большие тиражи и малое количество наладок), до тех, которые требуют большего количества наладок и, следовательно, более коротких периодов бесперебойной работы (как, например, в случае множества заказов на мелкие партии).

Процесс ламинирования нетканого материала

Чтобы адаптировать нетканый материал для самых разных целей, часто используется процесс ламинирования. Данный процесс включает в себя соединение нескольких материалов с помощью клеев, повышенной температуры и давления или высокочастотных колебаний с целью объединения свойств материала (например, нетканого материала) со свойствами другого материала или полимерной пленки.

Таким образом, в зависимости от используемого процесса можно получить воздухопроницаемые и пористые нетканые материалы, способные одновременно сохранять свои водонепроницаемые свойства и быть мягкими, легкими и пригодными для печати.

Различные виды ламинирования

На сегодняшний день наиболее распространенными процессами ламинирования являются клеевое, термическое, ультразвуковое ламинирование, а также нанесение покрытия методом экструзии полимера через плоскощелевую фильеру или форсунки.

Клеевая ламинация может быть выполнена различными способами:

- термоклеем;

- холодным клеем;

- сухим адгезивом;

- водным раствором клея.

Первый метод является наиболее часто используемым, поскольку он позволяет очень точно и на высоких скоростях соединять подложки с самыми разными характеристиками, сохраняя при этом свойства исходных материалов (дышащие свойства, гибкость и т. д.), а также позволяет применять различные способы нанесения клея.

При термическом ламинировании слои материала, которые должны иметь одинаковую или близкую температуру плавления, соединяются вместе с помощью давления (воздействующего в зазоре между двумя валами) и высокой температуры.

Как следует из названия, ультразвуковое ламинирование использует высокочастотную вибрацию для локального выделения тепла, что приводит к сплавлению и последующему склеиванию термопластичных волокон. Помимо того, что это наиболее экологически устойчивый метод, поскольку он не требует использования химикатов или клеев, он позволяет ламинировать до семи слоев за один этап и комбинировать материалы с различными характеристиками, получая особенно однородные композиты, в которых структура и свойства отдельных материалов не нарушаются.

Наконец, процесс покрытия методом экструзии полимера включает нанесение тонкого полимерного покрытия на одну или обе стороны одного или нескольких слоев нетканого материала. В результате получается водостойкий, пригодный для печати и антистатический материал с более низкой стоимостью используемого сырья и лучшей структурной стабильностью конечного продукта.

Как правильно выполнить флексографическую печать и последующую ламинацию

Если вы хотите нанести печать на полимерную пленку для последующего соединения с нетканой подложкой посредством ламинирования, помимо обеспечения высокого качества печати желаемого принта, важно установить и поддерживать длину повторения печати воспроизводимого шаблона.

Изменение длины повтора печати, т. е. расстояния между двумя одинаковыми точками на двух смежных изображениях шаблона, выходящее за пределы заданного допуска, фактически приведет к отбраковке несоответствующих рулонов с очевидными потерями (еще более значительными, если эти рулоны подвергнутся следующему процессу ламинирования). По этой причине основополагающими становятся следующие факторы:

- контроль натяжения: применяйте правильные значения натяжения в зависимости от конкретной подложки и этапа обработки до, во время и после процесса печати (включая этап намотки и ламинирования, который может изменить ранее полученную длину повторения печати);

- коронарная обработка печатной поверхности;

- структурная стабильность печатной машины: результат точного баланса между всеми частями машины, как механическими, так и электронными;

- температура воздуха: на этапе высыхания краски необходимо установить такую температуру воздуха, которая позволит добиться желаемого результата без повреждения печатной основы под натяжением;

- менеджмент износа и старения эластичного клише;

- менеджмент феномена удлинения шага печати на внешних витках рулона из-за эластичности нетканого материала и др.

После выполнения печати и перехода к этапу ламинирования необходимо убедиться, что выбранная система склеивания не повредит соединяемые материалы, а значения натяжения вышеупомянутых материалов будут адекватными по отношению друг к другу, чтобы во избежание образования дефектов на целевом композитном полотне.

Благодаря обширным знаниям в области гигиены и проблем переработки нетканых материалов, с которыми вы обязательно столкнетесь при получении высококачественного конечного продукта, компания A.Celli, Италия предоставляет своим клиентам средства, позволяющие достичь желаемых результатов.

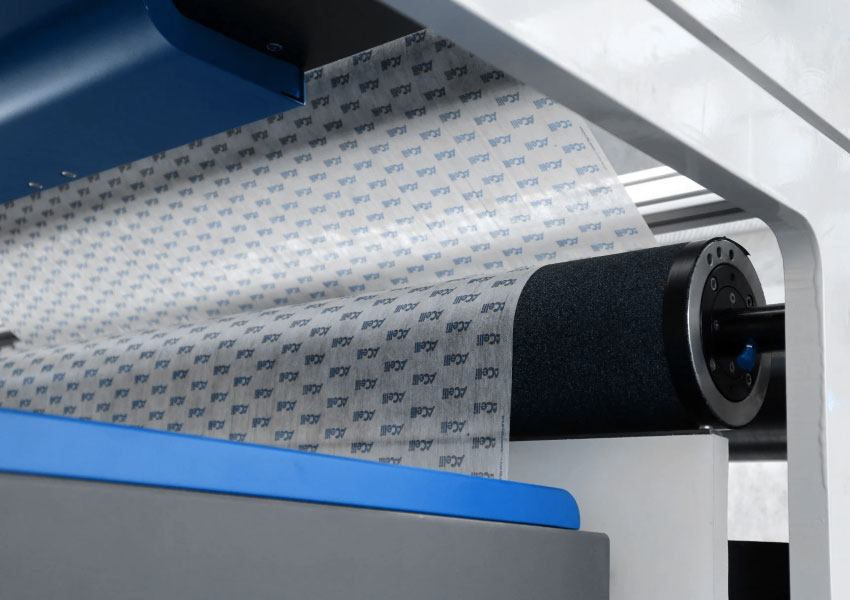

Флексографская печатная машина серии IRIDIUM®:

- Позволяет достигать оптимального контроля и управления длиной повтора печати на протяжении всего производственного процесса благодаря таким решениям, как интерактивная система регулировки длины повтора печати и системы автоматического позиционирования секций продольной резки относительно принтера Slittomatic®.

- Обеспечивает правильное натяжение на протяжении всего процесса печати благодаря динамическому контролю натяжения самых тонких материалов.

- Значительно сокращает количество отходов на этапе настройки.

- Обеспечивает эффективное высыхание чернил на водной основе независимо от рабочей скорости печати (600 м/мин и выше).

Что касается ламинирования, то можно выделить ряд идеальных характеристик, которыми должна обладать линия ламинирования, а именно:

- Сокращение времени смены рулона

- Прочная и надежная конструкция

- Несколько точек управления и быстрая настройка

- Размотчики оснащены двойными станциями, позволяющими менять рулоны во время работы машины (non-stop).

- Централизованная панель управления с возможностями бизнес-аналитики и сбора данных

- Автоматическая система контроля кромок соединяемых полотен

Все вышеперечисленное можно найти в комплексных линиях ламинирования A.Celli F-LINE®, предназначенных для выполнения высококачественного клеевого, термического и ультразвукового ламинирования. Ламинатор, оснащенный станциями размотки и ламинирования, а также секцией продольной резки, способен ламинировать два или более слоя с максимальной шириной полотна 3600 мм при максимальной рабочей скорости 400/800 м/мин.

_2.png)

_3.png)