Публикации

Последние

Реклама

Партнёры

Air-through bonding: параметры производства vs. свойства продукта

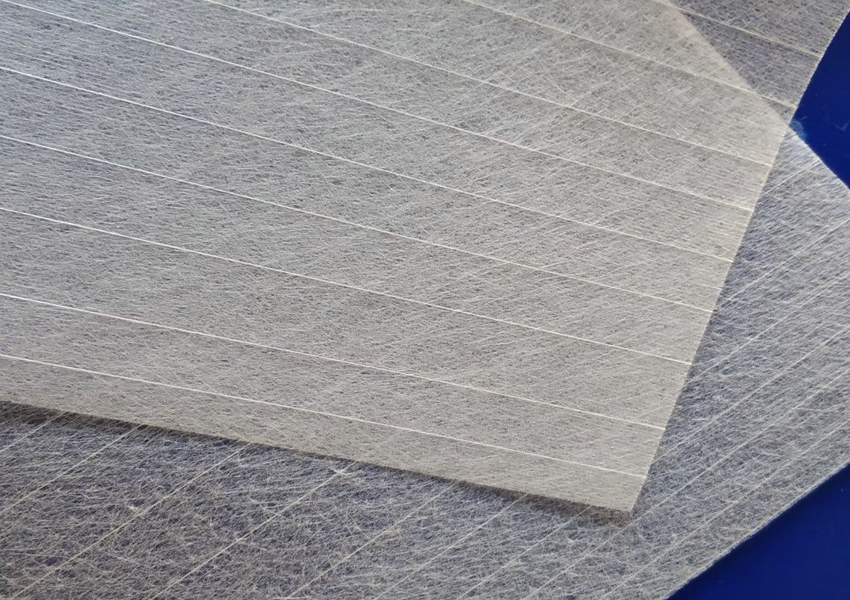

Нетканый материал «air-through» представляет собой трехмерное пористое полотно, состоящее из термоплавких волокон (двукомпонентные, смеска волокон с разными температурами плавления) в качестве основного материала. Благодаря своим характеристикам он широко используется в медицине и гигиене (предметы женской и детской гигиены), фильтрации (маски, воздушные фильтры) и теплоизоляции.

Принцип производства нетканого материала «air-through» заключается в том, что горячий воздух проникает через рыхлое волокнистое первичное полотно (обычно в диапазоне от 20 до 200 г/м2), сформированное на кардочесальной машине, расплавляет термопластичное волокно с меньшей температурой плавления (или оболочку двукомпонентного волокна) и обеспечивает скрепление полотна в местах пересечения волокон, таким образом образуя нетканый материал определенной толщины и стабильной структуры. В качестве термопластичного волокна обычно выступают волокна с низкой температурой плавления (полиэтилен, полипропилен, полиэтилентерефталат и т. д.) и/или двухкомпонентные волокна. Двухкомпонентные волокна «оболочка-сердечник» могут также смешиваться с монополипропиленовыми волокнами «трилобал» или двухкомпонентными расщепляющимися волокнами с целью улучшения мягкости и других тактильных свойств нетканых материалов. Сами волокна первичного полотна являются связующими по отношению друг к другу, которые склеиваются под действием температуры потока горячего воздуха. Так как в данном процессе не используются химические связующие, он считается экологически чистым.

В данной статье мы рассмотрим влияние параметров (температура, время нахождения полотна в печи) технологического процесса «air-through» на качество конечного продукта. Для этого давайте представим. что мы участвуем в производственном эксперименте, в котором используется два вида сырья - два разных двухкомпонентных волокна (полиэтилен/полипропилен), одно 2,22 дтекс*38 мм, а другое 1,67 дтекс*38 мм. Оба они представляют собой тип двухкомпонентного волокна «оболочка-сердечник». В качестве оболочки мы имеем полиэтилен с температурой плавления 125-130°С, а в качестве сердечника - полипропилен с температурой плавления 165-170°С.

Эксперимент проводится на стандартной производственной линии (рыхление волокон, смешивание, подача, кардочесание, скрепление горячим воздухом, охлаждение, вытягивание, компактирование и намотка), обеспечивающей коэффициент вариации плотности первичного полотна в пределах 5% и постоянную однородную температуру по всей рабочей зоне печи. Два вида сырья смешиваются в пропорции 1:1 и поступают в кардочесальную машину для формирования первичного полотна. Затем полотно подается в специальную печь на перфорированной термостойкой конвейерной ленте, где происходит процесс скрепления полотна потоками горячего воздуха. Температура печи и скорость ленты регулируется с целью достижения оптимальных значений для расплавления оболочки волокна (PE). Плавясь, она образовывает капли расплава, которые связывают волокна по всему поперечному сечению полотна, таким образом создавая нетканый материал, скрепленный горячим воздухом.

Теперь давайте рассмотрим, как гипотетическое изменение параметров производственного процесса повлияет на такие характеристики материала, как толщина, прочность на растяжение, жидкостную проницаемость.

Толщина

- при увеличении плотности ткани толщина также увеличивается;

- при повышении температуры горячего воздуха толщина ткани имеет тенденцию к уменьшению, так как при дальнейшем повышении температуры увеличивается площадь расплавленных и склеенных участков полотна, что, при последующем вытягивании и компактировании делает нетканый материал более плотным.

Прочность на растяжение

- при более высокой массе полотна, соответственно увеличивается прочность полотна на растяжение как в продольном, так и в поперечном направлении;

- прочность полотна в продольном направлении превосходит его прочность в поперечном направлении, что объясняется производственным процессом, при котором большая часть волокон укладывается в продольном направлении;

- при сообразном повышении температуры прочность на растяжение материала в продольном и поперечном направлениях увеличивается;

- при повышении температуры в диапазоне от 123 °С до 127 °С прочность на растяжение материала повышается быстрее, чем при повышении температуры в диапазоне от 127 °С до 139 °С. Это связано с тем, что начальная температура плавления оболочки двухкомпонентного волокна (ПЭ) находится в диапазоне 125°С-130°С, и когда температура достигает этого диапазона, прочность материала повышается с более высокой скоростью.

Жидкостная проницаемость

- время прохождения жидкости увеличивается с увеличением граммажа полотна, так как при большей массе полотно становится толще и приобретает большую пористость, что удлиняет время прохождения жидкости через него, так она должна пройти через все поры;

- для одного и того же образца ткани с одинаковым весом время прохождения жидкости через него в первый, второй и третий раз постепенно увеличивается;

- при более высокой массе полотна соответственно увеличивается обратный поток жидкости. Это связано с тем, что при высокой массе и толщине в полотне остается больше жидкости, что вызывает больший обратный поток.

Резюме

При одном и том же производственном процессе толщина полотна увеличивается вместе с увеличением его плотности. Когда плотность материала остается неизменной, более высокая температура приведет к уменьшению толщины материала.

Масса нетканого материала оказывает огромное влияние на его прочность. При одних и тех же производственных параметрах повышение температуры повысит прочность материала на растяжение как в продольном, так и в поперечном направлениях.

Масса нетканого материала является важным фактором, влияющим на проницаемость жидкости и величину обратного потока. С увеличением массы соответственно увеличивается время прохождения жидкости и объем обратного потока жидкости. Таким образом, снижение веса нетканого материала является одним из решений для повышения комфорта и впитывающей способности нетканых материалов.

_2.png)

_3.png)