Публикации

Последние

Реклама

Партнёры

Спанлейс - технологии очистки фильер

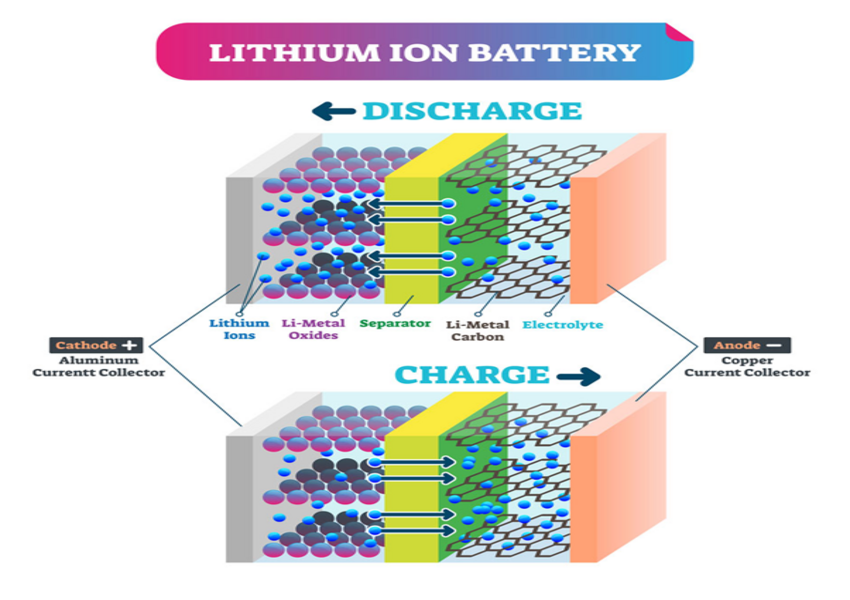

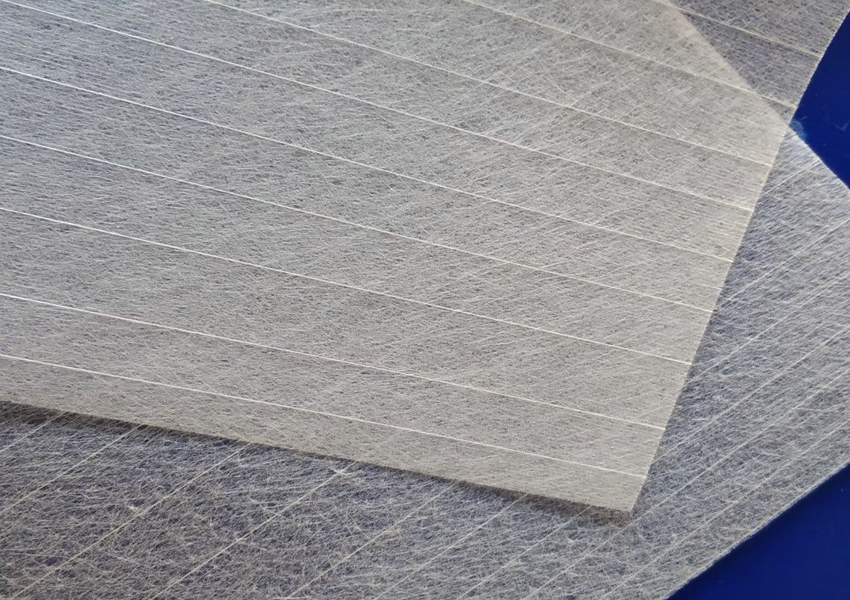

В то время как узел гидропереплетения является ключевой частью оборудования в производстве нетканых материалов «спанлейс», оборудование для чистки фильерных пластин является одним из важнейших вспомогательных устройств, обеспечивающих качественные характеристики и производительность линии спанлейс. Фильерная пластина, вставленная внутрь гидроструйной головки узла, генерирует тысячи водяных струй высокого давления, однородность давления которых, а также равномерность размещения рабочих отверстий на единицу площади фильерной пластины оказывают существенное влияние на качество нетканого материала типа «спанлейс».

Тончайшие водяные струи выходят из крошечных отверстий диаметром от 0,08 до 0,22 мм, равномерно расположенных на фильере в один, два или три ряда. Примеси и минералы в воде могут заблокировать отверстия и привести к повреждению нетканого полотна. Таким образом, у производителей существует потребность в машине для промывки фильерных пластин, которая была бы эффективна и удобна при выполнении рутинной работы по очистке фильер, а сам процесс очистки не занимал бы много времени.

Технологии очистки фильер

1 - Ультразвуковая очистка

Традиционно, чистка фильерных пластин «спанлейс» основана на ультразвуковой технологии. Ультразвук производит эффекты вибрации и кавитации (образование пузырьков), которые ускоряют удаления примесей. В качестве иммерсионной жидкости может использоваться раствор 3,5 л 85% фосфорной кислоты и 100 л деминерализованной воды. Как альтернативный вариант может использоваться раствор 3 л натрия гидроксида и 100 л деминерализованной воды.

В практических производственных условиях фильерные пластины очищаются после каждых 6-8 часов работы ультразвуковым методом. Процедура очистки в ультразвуковой ванне обычно занимает около 30 минут. При использования данного метода частая очистка может привести к тому, что фильера будет многократно подвергаться мгновенному высокому давлению, создаваемому ультразвуковой волной, что в дальнейшем приведет к повреждению профиля капилляров фильеры и небольшим трещинам в стенках капилляров, что в свою очередь, усилит загрязнение и ослабит эффективность дальнейших чисток. Такие повреждения будут негативно влиять на равномерность давления и профиля водяных струй, и, конечно, на качество скрепления нетканого материала. При засорении фильерной пластины на поверхности ткани будут оставаться плотные полосы и ворс, что отрицательно скажется на качестве поверхности полотна.

2 - Химическая гидроочистка

Функциональный принцип химической гидроочистки фильерных пластин совмещает в себе две технологии. Во-первых, это химическая очистка – фильерная пластина погружается в емкость с химическим раствором. Иммерсионный химический раствор может удалять различные вещества, блокирующие капилляры фильеры, в том числе остатки волокон, микроорганизмы и их слизь, масло и накипь, осадок, пыль и другие вещества из системы водоснабжения. В то же время иммерсионный раствор определенной формулы не вызывает коррозию самой фильеры и не вредит капиллярам. Во-вторых, это гидроочистка: твердая грязь на поверхности фильеры очищается струей воды под высоким давлением. Гидроудар, создаваемый струей воды под высоким давлением, измельчает и отделяет грязь. Рабочее давление в процессе очистки очень важно. Данная технология использует поток воды с постоянным давлением 200 бар в качестве рабочего потока воды в процессе гидроочистки.

Принцип работы

Иммерсионная емкость включает в себя основной корпус для химического иммерсионного раствора, блок управления, расположенный на одном конце емкости, регулятор температуры и электрический нагревательный элемент в емкости. Процедура очистки осуществляется следующим образом: подготавливают химический иммерсионный раствор в емкости; включают нагревательный элемент и доводят температуру иммерсионного раствора до 60 C ~ 80 C; помещают фильерную пластину в раствор примерно на один час. В процессе химической очистки большое значение имеет химический иммерсионный раствор, который напрямую влияет на эффект очистки. Обычно, для этих целей используется простая и удобная формула: 10-15% раствор хлорида аммония, нашатырный спирт и EDTA (этилендиаминтетрауксусная кислота).

Далее, очистка фильеры продолжается в камере очистки водой высокого давления. Фильерную пластину помещают в входное отверстие камеры. Направляющее колесо перемещает фильеру в камеру очистки, где она подвергается гидроструйной обработке под высоким давлением. При этом все очищенные примеси удаляются вместе с водой. Далее следует одно или двухстадийная сушка фильеры сжатым воздухом.

_2.png)

_3.png)