Публикации

Последние

Реклама

Партнёры

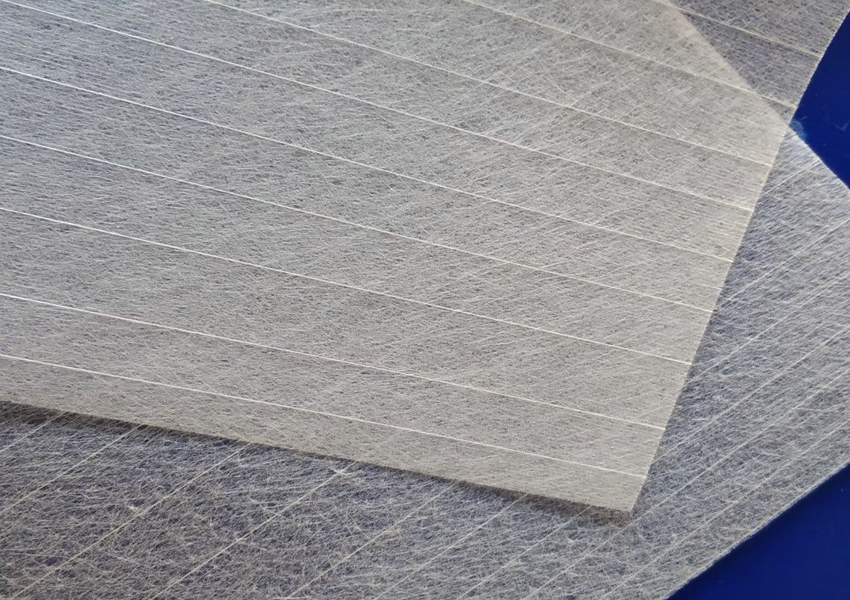

Glass Fiber Wetlaid - стекловолоконные нетканые материалы

Области применения стекловолоконных нетканых материалов «wetlaid»

- Негорючие обивочные материалы;

- Обои;

- Основа для гипсо-стекловолоконных панелей (отделка интерьеров);

- Основа для кровельных материалов, пропитываемых битумом;

- Основа для негорючих, легковесных композитных конструкций (транспортные средства с высокой степенью пожаробезопасности;

- Фильтры горячих сред;

- Основа для линолеума и иных композитных материалов для напольного покрытия;

- Изоляционные панели и др.

Все начинается с волокон

При производстве нетканых полотен по технологии “wetlaid”, вне зависимости от того, какие используются волокна, все начинается с правильного приготовления водно-волокнистой суспензии. Что же это значит – «правильно» приготовить суспензию? Для этого должно быть учтено множество технологических и технических факторов, рассмотренных ниже.

- Точность дозировки волокон в гидроразбиватель.

- Создание правильного массового баланса водно-волоконной суспензии:

- при производстве продукта в промышленных масштабах вы должны точно знать конечную пропорцию воды/ волокна в суспензии на входе в диффузор;

- необходимо понимать, если вы смешиваете несколько видов сырья, можно ли их смешивать в одной емкости и далее передавать на усреднительную емкость, или необходимо первоначальное размешивание (гидроразбивание) в разных емкостях;

- необходимо понимать, в зависимости от типа волокна (волокон), достаточно ли вам будет одной усреднительной емкости, или необходимо большее количество емкостей для достижения стабильного требуемого массового баланса.

- Отсутствие комков волокон, что определяется качеством сырья, извитостью волокон, наличием замасливателей.

- Правильная настройка технологических и технических параметров гидроразбивателя, усреднительных емкостей с мешалками, тип центрифужного лопастного насоса.

- Равномерность дисперсии волокон на наклонную сетку машины формования, которая зависит от равномерности и постоянности массового баланса в водно-волоконной суспензии, а также от количества и настроек диффузоров.

- Чистота оборудования в процессе работы.

- Минимально-возможное попадание воздуха в элементы технологической системы.

- Трубопроводы системы должны исключать образование мертвых зон в них (чтобы исключить накопление в них волокон, не попадающих в поток), а также образование аномальной недостаточной или чрезмерной турбулентности.

- Датчики потока (расходомеры) и регулирующая арматура должны находиться в нужных местах.

Приготовление суспензии

Начальными стадиями технологического процесса являются вскрытие кип, рыхление и сухое перемешивание (при необходимости) волокон. Далее следует транспортировка и точное дозирование волокон в гидроразбиватель и далее, в усреднительные емкости. Перемешивание волокон с целью равномерного распределения их в суспензии и достижения постоянной пропорции «волокно-вода». Перемешивание должно выполняться осторожно, на ранее подтвержденных настройках технологического оборудования, так как чрезмерное перемешивание может повредить волокна, привлечь воздух в систему и сгенерировать пенообразование. С другой стороны, при недостаточном перемешивании в суспензии могут присутствовать комки волокон. Это грозит непостоянством массового баланса суспензии, неравномерностью и неоднородностью укладки волокон в секции формования холста, и, соответственно неприемлемой вариацией конечного продукта по толщине и поверхностной плотности. Немаловажную роль в достижении требуемых характеристик суспензии играют формы емкостей и мешалок, а также скорость перемешивания.

При использовании стекловолокна в качестве сырья очень важно правильно выбирать точки входа/выхода трубопроводов в/из усреднительных емкостей для улучшения смешивания, снижения попадания воздуха в систему и получения равномерной суспензии на выходе. Лопастные наносы должны быть специально подобраны по стекловолокно (тип крыльчатки, скорости потока). Должен использоваться замкнутый водяной контур и сепарацией грязи и некондиционных волокон, фильтрацией воды и возвратом ее в процесс. Наличие в технологическом процессе нескольких видов фильтрационных систем (роторная, скребковая и т.д.) обязательно.

Формование

При формовании первичного полотна на «наклонной сетке» следующие факторы будут оказывать максимальное влияние на качество конечного продукта:

- Размер и конструкция лопастного насоса (пульсации и др.);

- Равномерность подачи и распределения водно-волоконной суспензии на формовочной сетке;

- Размер, конструкция и количество диффузоров;

- Характеристики гидронапорной камеры (регулируемый зазор «губы и т.д.);

- Характеристики камер удаления воды (вакуум, направление потока удаляемой воды, ориентация волокон);

- Состояние и особенности установки ракельных ножей;

- Тип и характеристики формующей сетки, система трансфера полотна с формующей сетки на сетку для нанесения связующих и на транспортер, проходящий через сушильную камеру;

- Частота чисток формующей сетки;

- Удаление и рециклинг кромок.

Специфика дизайна формующей части

- Очень важным моментом для формования равномерного полотна является наличие достаточного пространства в емкостях и рабочих камерах узлов, позволяющего волокну свободно двигаться в водно-волокнистой суспензии.

- Должна обеспечиваться достаточная степень турбулентности водно-волоконной суспензии, позволяющая волокнам постоянно находиться в движении.

- Оптимальная ориентация волокон при укладке.

- Одно или двуслойная гидронапорная камера;

- Применение модификаторов вязкости суспензии, диспергаторов и ПАВов для избежания комкообразования в суспензии. Однако, бесконтрольное применение данных веществ оказывает негативное влияние на формование полотна на разных стадиях технологического процесса и требует изменения технологических настроек.

Непрерывное vs. периодическое производство

Причинами, которые могут побудить производителя переключиться с периодического на непрерывное производство являются:

- периодическое производство ограничивает производительность линии;

- отсутствует полная автоматизация технологического процесса;

- небольшое количество видов одновременно используемого сырья (3 и менее);

- разница в пропорции водно-волоконной суспензии в разных рецептурах не существенна.

Заключение

В данной статье основное внимание уделялось таким основным стадиям процесса «wetlaid», как масс-подготовка и формование полотна. Остальные стадии включают в себя нанесение аддитивов, сушку, контроль толщины и плотности полотна и намотку. Что касается именно стекловолокна, нельзя сказать, что вам подойдут стандартные решения по данным, нерассмотренным стадиям технологического процесса. Для определения наиболее оптимальной компоновки линии, вам все равно необходимо будет очень тесно работать с машиностроителем, предлагающим описанное оборудование и технологию. Только на основании опыта машиностроителя и результатов испытаний на пилотных линиях, а также исходя из ваших требований к конечному продукту, вы сможете определить, стоит ли вам устанавливать одно - или двустороннее нанесение аддитивов, полную пропитку, дополнительную инфракрасную сушилку, плоскую или Омега- сушильную камеру и тд.

_2.png)

_3.png)